Die fantastische Faser: Nützliche Facts rund um die Carbonfaserherstellung

Ob Luft- und Raumfahrt, Automobilindustrie oder Medizintechnik – ein Werkstoff darf nicht fehlen. Die Rede ist von Carbon oder auch CFK. Sein Siegeszug durch die Industrie beginnt vor mehr als 40 Jahren, als er in militärischen Forschungszentren und bei der NASA zum Einsatz kam. Und heute? Carbon begegnet uns in fast allen Lebensbereichen, zum Beispiel als Prothese, auf der Straße in Form von Fahrradrahmen oder aber auch im BMW i3, dem ersten Serienauto mit einer Fahrgastzelle aus Carbon. Beginnen wir unsere Fahrt durch die eindrucksvolle Entwicklung dieses Werkstoffs.

Carbon, Carbonfasern und CFK – was denn nun?

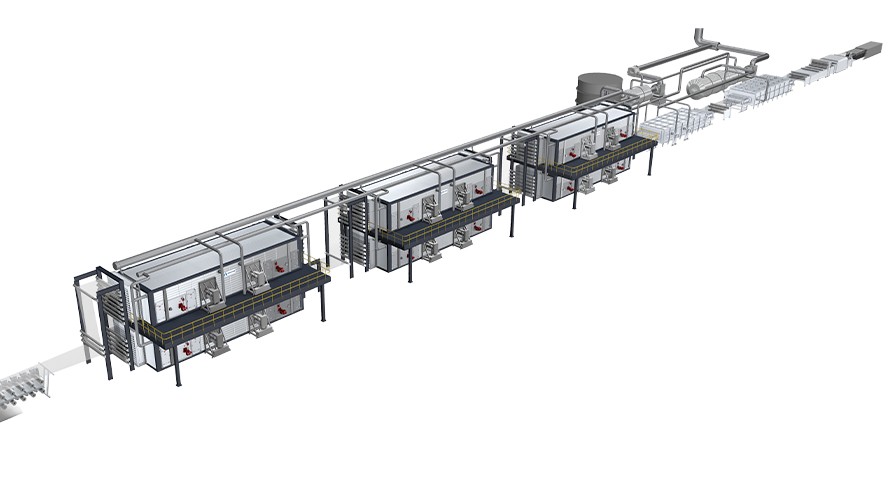

Carbon – mit diesem Begriff kann so einiges gemeint sein. Zunächst einmal bezeichnet er das chemische Element Kohlenstoff. Kohlenstoff kann graphitartig angeordnet werden. In diesem Fall erhält man Kohlenstofffasern oder auch Kohlefasern bzw. Carbonfasern genannt (engl. carbon fibers). Dies geschieht durch chemische Reaktionen, bei denen Hitze eine wichtige Rolle spielt. Mehr zur Herstellung von Carbonfasern und wie Ofenanlagen von ONEJOON dabei ins Spiel kommen, lesen Sie weiter unten im Artikel.

Zur Prothese, dem Fahrradrahmen oder Skiern ist es nun noch ein weiterer Schritt: Spricht man hier von „Carbon“, so meint man CFK, kohlenstofffaserverstärkten bzw. carbonfaserverstärkten Kunststoff. Der Name legt bereits nahe, dass es sich hierbei um einen Verbundwerkstoff handelt. Dieser Werkstoff zeichnet sich dadurch aus, dass Kohlefasern bzw. Carbonfasern in eine Kunststoff-Matrix eingebettet sind. Wieso macht man das? Die Matrix verbindet die Fasern miteinander und füllt gleichzeitig die Zwischenräume. Aus CFK kann man nun die verschiedensten Bauteile und Produkte formen – und diese haben eindrucksvolle Eigenschaften.

Leicht und zugfest

Carbon ist besonders leicht und härter als Stahl. Schauen wir uns dazu einmal die Carbonfaser genauer an: Sie hat eine siebenfach höhere Zugfestigkeit bei einem Viertel des Gewichtes von Stahl. Das ist sehr praktisch, wenn es auf eine schnelle Beschleunigung und hohe Geschwindigkeiten ankommt. Daher wundert es kaum, dass die Anfänge von Carbon als Werkstoff in den militärischen Luft- und Raumfahrzeugbau zurückreichen. Schwere Komponenten aus Metall konnten durch leichte CFK-Elemente ersetzt werden. Die Forschung begann in den 1960er-Jahren, Carbonfasertechnologie war zunächst äußerst kostspielig.